Wat is lassen?

In dit wiki artikel zal het lasproces uitgelegd worden. Het proces werkt in de basis als volgt: tijdens het lassen wordt het plaatmateriaal op de verbindingsplaats verwarmd totdat deze zich in vloeibare of deegachtige vorm bevindt. Tijdens deze opwarming, veelal veroorzaakt door een elektrische vlamboog, wordt nieuw materiaal toegevoegd. Dit materiaal heet de lasdraad. Lassen zorgt voor aanvullend materiaal tussen de te verbinden delen, waardoor een krachtige verbinding ontstaat.

Lassen van constructies en plaatwerk is een specialistisch beroep. Er zijn veel variabelen die invloed hebben op de kwaliteit. Het is belangrijk niet meer te lassen dan noodzakelijk. Er zijn veel technieken, waaronder kanten/zetten, waarbij plaatmateriaal gebogen wordt in de juiste hoeken. Hierdoor kunnen constructies uit relatief weinig platen gelast worden.

Hoogwaardig laswerk begint op de werkvoorbereiding. Het doorrekenen van de las en het aangeven van lassen op de tekening is belangrijk. Deze lasaanduidingen zijn vastgelegd in normen.

Wij zijn gespecialiseerd in laswerk. Ontdek onze mogelijkheden voor gecertificeerd lassen!

Lasprocessen

In de loop van de tijd zijn er veel lasprocessen ontwikkelt. Inmiddels zijn er tientallen lasprocessen. Ieder lasproces heeft weer andere kenmerken. Het toepassingsgebied verschilt ook sterk. Zo zijn er lasprocessen speciaal voor dun of juist dik plaatwerk, verschillende materiaalsoorten, voor binnen, buiten en zelfs voor onder water. De lasprocessen zijn in te delen in 6 hoofdgroepen: booglassen, elektrisch weerstandlassen, autogeenlassen, druklassen, bundellassen en overige lasprocessen.

De lasprocessen zijn vastgelegd in de EN-ISO 4063. Elke lasmethode heeft verschillende voor- en nadelen. De lasprocessen die veel gebruikt worden voor plaatwerk en de lasprocessen die Tosec beheerst vallen allemaal in de categorie booglassen. Dit zijn MIG/MAG, TIG, BMBE en poederlassen. De keuze voor de juiste lasmethode is onder andere afhankelijk van materiaalsoort, het type constructie en de lashouding.

Geïnteresseerd in werken in de metaal?

Neem ook eens een kijkje bij onze vacatures en stagemogelijkheden

MIG-lassen en MAG-lassen zijn twee verschillende lasprocessen die veel met elkaar overeenkomen.

Het enige verschil is het gebruikte gas (bij MAG actief, bij MIG inert). Bij MAG lassen gaat CO2 een reactie aan met het smeltbad waardoor er een overschot aan koolstof kan ontstaan. Dit kan schadelijk zijn voor de constructie. Het MIG lassen gaat geen reactie aan met het smeltbad. Daarom wordt MIG lassen veel toegepast bij RVS en aluminium lassen. MIG/MAG lassen is veelzijdig, is gekenmerkt door een hoge neersmelt en is goed te automatiseren.

MIG en MAG vallen onder proces nummer 13 binnen de ISO 4063.

De ISO 4063 omschrijft de processen binnen proces 13 als volgt:

- Proces 13: Gasbooglassen met afsmeltende elektrode

- Proces 131: Gasbooglassen met massieve draad onder bescherming van een inert gas (MIG-lassen)

- Proces 132: Gasbooglassen met gevulde draad onder bescherming van een inert gas (vroeger 137, MIG-lassen)

- Proces 133: Gasbooglassen met metaal gevulde draad onder bescherming van een inert gas (MIG-lassen)

- Proces 135: Gasbooglassen met massieve draad onder bescherming van een actief gas (MAG-lassen)

- Proces 136: Gasbooglassen met gevulde draad onder bescherming van een actief gas (MAG-lassen)

- Proces 138: Gasbooglassen met metaal gevulde draad onder bescherming van een actief gas (MAG-lassen)

Binnen Tosec worden de processen 131, 132, 133, 135, 136 en 138 gebruikt.

Bij TIG-lassen (Tungsten Inert Gas) bevat de toorts een wolfraamelektrode in combinatie met een inert gas om de lasboog tot stand te brengen.

Met de hand wordt vervolgens het lasdraad toegevoegd. Door deze handelingen vraagt TIG-lassen een hoog vaardigheidsniveau van de lasser. De snelheid van TIG-lassen ligt lager dan bijvoorbeeld MIG-lassen. Hier staat tegenover dat met het TIG lasproces een zeer hoge laskwaliteit te behalen is. TIG-lassen maakt gebruik van inert gas en wordt vooral voor hoog gelegeerd staal (RVS) en aluminium gebruikt. TIG lassen leent zich uitstekend voor dun tot zeer dun plaatwerk en buis. Naast de inzet voor het lassen aan aluminium en RVS delen is TIG ook inzetbaar voor (constructie-)staal.

TIG lassen valt onder proces nummer 14 binnen de ISO 4063.

De ISO 4063 omschrijft de processen binnen proces 14 als volgt

- Proces 14: Gasbooglassen met niet-afsmeltende elektrode

- Proces 141: TIG-lassen (lassen met wolframelektrode onder inert gas) met massieve -draad of -staaf

- Proces 142: TIG-lassen zonder lastoevoegmateriaal

- Proces 143: TIG-lassen met gevulde -draad of -staaf

- Proces 145: TIG-lassen met massieve -draad of -staaf en een reducerend gasaandeel

- Proces 146: TIG-lassen met gevulde -draad of -staaf en een reducerend gasaandeel

- Proces 147: TAG-lassen (lassen met wolfram electrode onder bescherming van actief gas)

Binnen Tosec worden de processen 141 en 142 gebruikt.

Onder Poederlassen (OP lassen) is een geautomatiseerd en zeer productief las procedé.

Tijdens het lassen wordt er een korrelig poeder toegevoegd. Het laspoeder of flux werkt als beschermende atmosfeer. Poederdek lassen heeft een paar unieke eigenschappen. Zo ligt niet alleen de lassnelheid hoog, maar is ook de lasdiepte erg groot. Voor een diepe hechting van plaatwerk. Het poeder dekt de straling en lasspetters af. Verdere bescherming is dus niet nodig. Poederlassen is goed te automatiseren en de lasnaad is van hoge kwaliteit. Nadeel is het beperkte aantal lashoudingen omdat anders het poeder niet blijft liggen.

OP lassen valt onder proces nummer 12 binnen de ISO 4063.

De ISO 4063 omschrijft de processen binnen proces 12 als volgt:

- Proces 12: Onder poeder lassen

- Proces 121: Onder poeder lassen met massieve draadelektrode

- Proces 122: Onder poeder lassen met massieve stripelektrode

- Proces 125: Onder poeder lassen met gevulde draadelektrode

- Proces 126: Onder poeder lassen met gevulde stripelektrode

Binnen Tosec worden de processen 121, 122, 125 en 126 gebruikt.

BMBE (Booglassen Met Beklede Elektroden) is een lasproces waarbij een afsmeltende elektrode wordt gebruikt die voorzien is van een beschermende mantel.

De kerndraad dient als elektrode om de lasboog tot stand te brengen en is tegelijk ook het toevoegmateriaal. De bescherming van de lasnaad tegen invloeden van buitenaf wordt gevormd vanuit de bekleding (de mantel) van de elektrode. Doordat BMBE-lassen niet gevoelig is voor wind of tocht kan dit ook in de buitenlucht gebruikt worden. BMBE lassen is zelfs geschikt voor onder water lassen, zoals bij offshore laswerkzaamheden of reparaties aan schepen.

BMBE valt onder proces nummer 11 binnen de ISO 4063.

De ISO 4063 omschrijft de processen binnen proces 11 als volgt:

- Proces 11: Metaal booglassen zonder gasbescherming

- Proces 111: Booglassen met beklede elektroden

- Proces 112: Zwaartekracht lassen met beklede elektroden

- Proces 114: Booglassen met poeder gevulde draad (gasloze draad)

Binnen Tosec wordt alleen het proces 111 gebruikt.

Lasaanduidingen

Het aangeven van de lasaanduidingen op de tekening is belangrijk om het product op de juiste manier te lassen.

Voor zowel de engineer en werkvoorbereider als de laser is de kennis over de lasaanduidingen van grote invloed op het eindresultaat. Om de lassymbolen juist te kunnen tekenen en lezen zijn er richtlijnen opgesteld. De richtlijnen voor de symbolische weergave van las- en soldeerverbindingen op tekeningen zijn vastgelegd in de NEN-ISO 2553 (voorheen EN-22553:1994). Lassen is een dure bewerking en kan voor een belangrijk deel de kostprijs bepalen. Door lasaanduidingen juist toe te passen kunnen extra kosten door fouten en onduidelijkheden voorkomen worden.

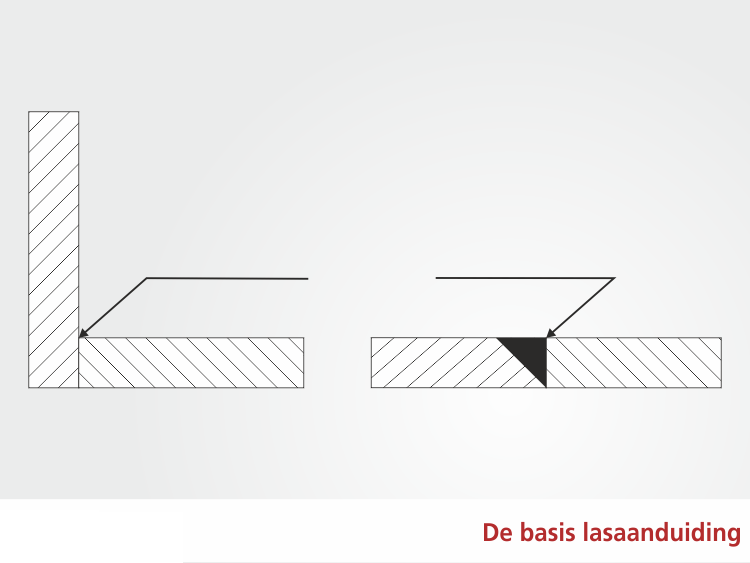

Aanwijspunt en referentielijn

De aanduiding van een las begint met een pijlpunt. De aanwijspunt voor het lassen kan onder elke willekeurige hoek geplaatst worden (behalve 180°). Bij een lasverbinding waarvan een zijde is voorbewerkt, wijst de pijl in de richting van het vlak dat voorbewerkt moet worden. Het laatste deel van de aanwijspunt loopt horizontaal. Hier kunnen eventueel extra symbolen op aangegeven worden. De pijl moet het oppervlak van de twee te verbinden delen raken.

In het geval van een lasnaadvoorbewerking kan hetzelfde symbool gebruikt worden om aan te geven hoe het product voorbewerkt moet worden. (Dit is alleen het geval bij een enkelzijdig voorbewerkt profiel). Bij dubbelzijdige voorbewerking wijst de pijl naar de las. Bij een bestaande las kan de aanwijspunt gebruikt worden om aan te geven dat er al een lasverbinding zit, die niet vastgelegd hoeft te worden. De aanwijspunt bevat dan een extra symbool aan het uiteinde van de horizontale lijn.

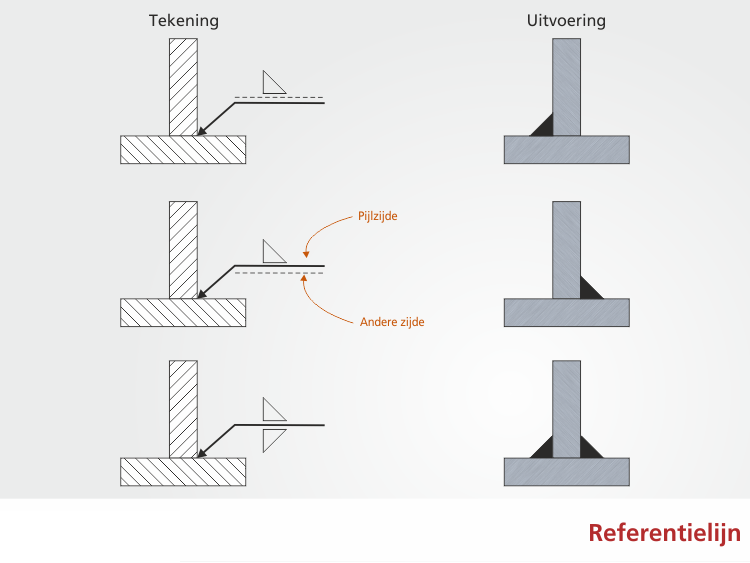

Referentielijn

De aanwijspunt kan bij complexere lasverbindingen ook een referentielijn bevatten.

De referentielijn is een streeplijn die de lasverbinding aan de andere zijde van de pijlpunt aangeeft. Het lassymbool dat op de onderbroken referentielijn stat, geldt dus voor de andere zijde van de pijlpunt. Wanneer er sprake is van een tegenlas dan zal de streeplijn boven de horizontale lijn geplaatst worden. Er hoeft niet perse met een referentielijn gewerkt te worden. Indien er geen referentielijn is aangegeven, moet de las dubbel uitgevoerd worden, dus aan beide zijden. Het altijd gebruiken van een referentielijn zorgt voor minder verwarring en vragen.

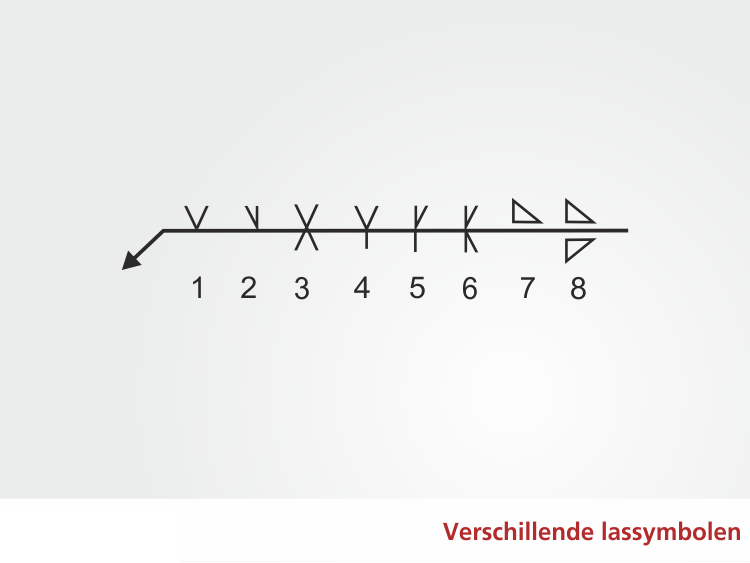

Lassymbolen

Plaatwerk (of constructiedelen) kan op verschillende manieren verbonden worden. De lassymbolen geven extra informatie over de voorbewerking van het plaatwerk en informatie over hoe deze plaatdelen met elkaar verbonden moeten worden. Lassymbolen worden vaak getekend als een doorsnede van de lasnaad of van de complete las. Belangrijke lassymbolen zijn:

- V-naad

- Halve V-naad

- X-naad

- Y-naad

- Halve Y-naad

- K-naad

- Hoeklas

- Dubbele hoeklas

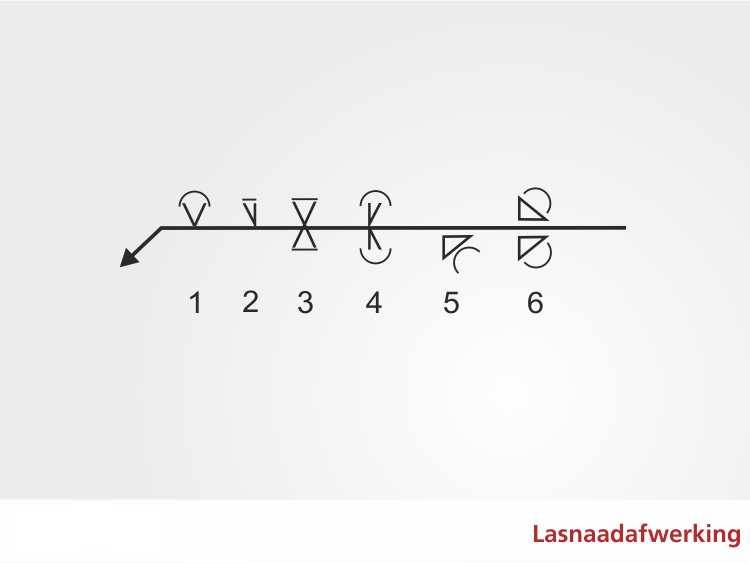

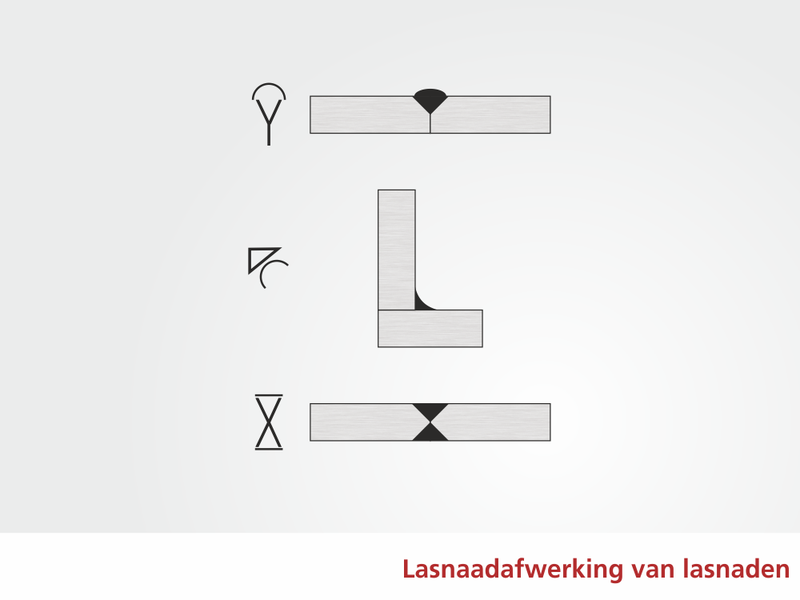

Lasnaadafwerking

Veel lassen kunnen hol, bol of vlak uitgevoerd worden.

Deze afwerking van de lasnaad wordt aangegeven met een toevoeging aan het lassymbool. De toevoeging geeft extra informatie over de lasnaadafwerking en de vorm van de las.

- Vlakke las: lasnaad met een vlak oppervlak. Las vlakgeslepen met het moedermateriaal.

- Concave las: lasnaad met een hol oppervlak. Vloeiende overloop tussen twee plaatdelen.

- Convexe las: lasnaad met een bol oppervlak. Als het oppervlak van de las belangrijk is om sterkte technische redenen.

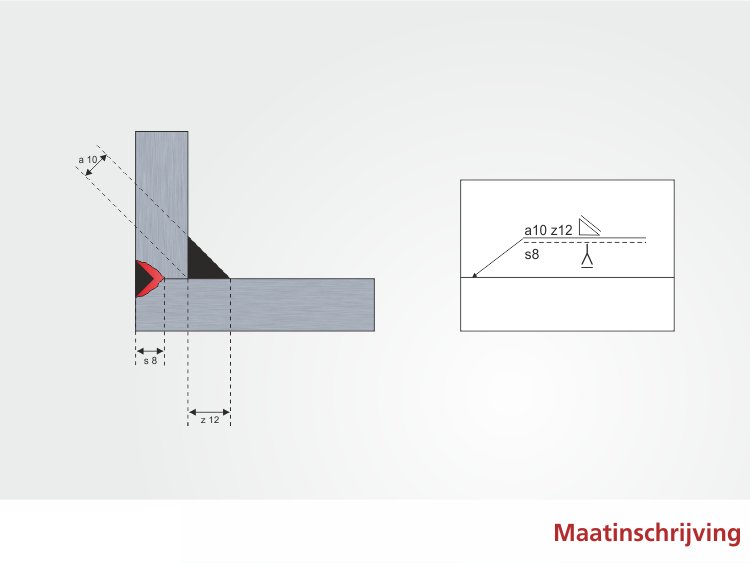

Maatinschrijving

De maatvoering van de las kan rechts of links naast het lassymbool worden weergegeven.

Met deze informatie kan de las op de juiste grootte worden aangebracht. Er zijn drie maatinschrijvingen te onderscheiden:

- A-hoogte: geeft de hoogte (a) van de las aan.

- Z-waarde: geeft de beenlengte (z) van de las aan.

- S-waarde: geeft de diepte van de inbranding (S) weer.

Bij V-naden, Y-naden en aanverwante verbindingen is het alleen mogelijk om de s-waarde oftewel de diepte van de inbranding aan te geven.

Bij hoeklassen zijn de mogelijkheden voor maatinschrijving meer uitgebreid. Hier is zowel de keelhoogte met penetratiediepte (s), beenlengte (z) als keelhoogte (a-hoogte) voor te specificeren. De a-hoogte is de meest gebruikte waarde. De vuistregel voor de a-hoogte is 0,7 x de dunste plaatdikte. De las moet dan geheel rondom gelast worden (aan beide zijden voor een hoeklas en rondom bij buis of koker).

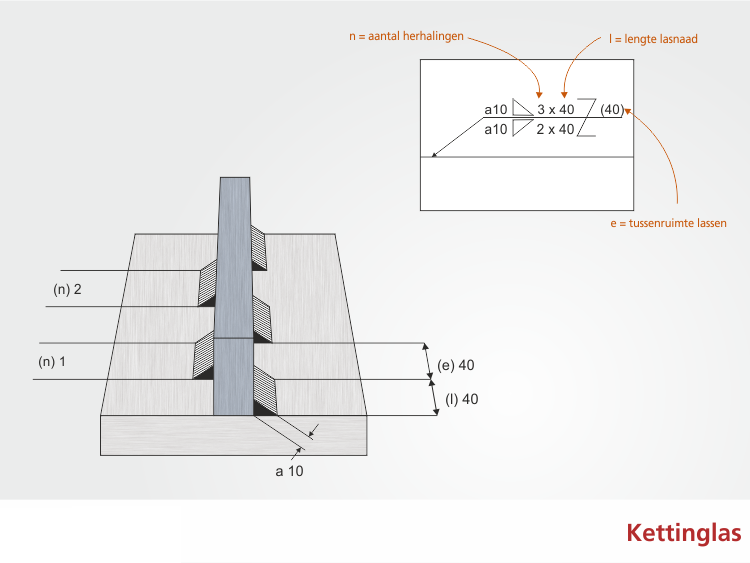

Kettinglas

De lengte van de las kan ook vastgelegd worden.

Dit wordt een kettinglas genoemd. De kettinglas wordt na het lassymbool weergegeven met n x l. waarin n = het aantal lassen en l = de lengte van de las. Met een hulpmaat (e) is ook de afstand tussen de lassen vast te leggen (niet verplicht).

Richtlijnen voor het aangeven van lassen

Voor het aangegeven van lasaanduidingen zijn de volgende richtlijnen/tips beschikbaar.

- Zet op de tekening altijd het soort las en het kwaliteitsniveau (kettinglas, aflassen, doorlassen).

- Zet lassen die erg belangrijk zijn afzonderlijk op de tekening. Dit is duidelijker dan een kettinglas

- Hou rekening met de sterkte van de las zoals aangegeven op de tekening.

- Geef altijd de gewenste lasverbinding aan. Anders zal de lasser zelf een lasverbinding kiezen

- Geef op de tekening het type afwerking aan.

- Geef op de tekening aan of de las aan beide zijden bewerkt moet worden.

- Geef op de tekening aan waar niet gelast mag worden met de tekst “niet lassen”

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Lastechnologie

Ieder lasproces maakt gebruik van verschillende gereedschappen.

Naast de toorts, laselektrodes en lasdraad zijn er technologieën die het lassen sneller, kwalitatief beter of productiever maken. Voor Tosec zijn de vier belangrijkste ondersteunende gereedschappen; de lasrobot, lastafels, lasnaadmachine en de lasmanipulator.

Lasrobot

Robotlassen is ook bij kleine series aantrekkelijk omdat het instellen van de robot tegenwoordig relatief eenvoudig is.

De lasrobot heeft een 6-assige robotarm en een MIG/MAG-lasinstallatie om producten snel en goedkoop in serie te bewerken. Het werkbereik van de lasrobot is 1.200 x 1.200 mm.

Opspantafels voor nauwkeurig lassen

Om laswerk nauwkeurig te verrichtten wordt gebruik gemaakt van speciale lastafels met bijbehorende hulpmiddelen.

Met dit opspansysteem kunnen gecompliceerde lasconstructies met grote nauwkeurigheid in elkaar gelast worden. Meerdere lastafels kunnen samengevoegd worden tot een zeer grote lastafel.

Lassen met een lasmanipulator

De lasmanipulator is een ronddraaiende “tafel” waarop het product gemonteerd wordt.

Door de tafel rond te draaien kan het product in de juiste houding gekanteld worden. Hierdoor kan de lasser de meest ideale laspositie aannemen. Dit komt de kwaliteit en snelheid ten goede komt. Door een lasmanipulator te gebruiken is het lassen van zware ronde producten eenvoudiger. Bovendien is een constante kwaliteit eenvoudiger te behalen. De capaciteit van onze lasmanipulatoren reikt tot meer dan 20 ton in horizontale positie en maximaal 10 ton in verticale positie.

Lasnaadmachine

Hoewel handlassen veel wordt gebruikt bij kleine series of enkelstuks, is het proces goed te automatiseren.

De lasnaadmachine beweegt het lasapparaat over een baan langs het product. Dit is uitermate geschikt om gesloten profielen te lassen. Tosec heeft een lasnaadmachine met een effectieve laslengte van 6 meter. De maximale afmeting van het te lassen product is 500 mm x 500 mm x 6.000 mm.

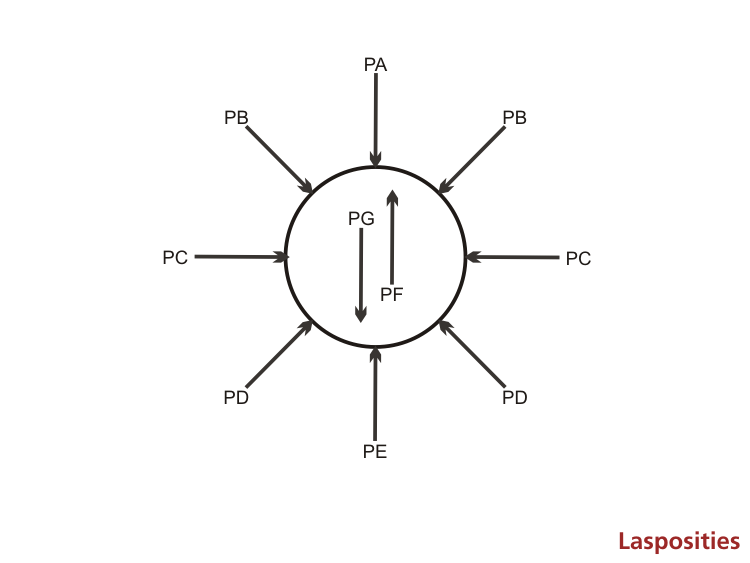

Laspositie

De houding waaronder gelast wordt is mede bepalend voor de kwaliteit van het laswerk.

Daarom zijn er speciale schema’s om de laspositie aan te geven. In Europa wordt voor de laspositie een schema met lettercombinaties gebruikt. Deze lasposities zijn vastgelegd in de EN-ISO 6947. In Amerika wordt een alfanumeriek schema gebruikt. In deze schema’s wordt aangegeven op welke manier de las gelegd dient te worden.

Het heeft de voorkeur zoveel mogelijk "onder de hand" (PA) te lassen. Wanneer dat vanuit praktisch en financieel oogpunt niet mogelijk is, bepaald de constructeur de laspositie in de lasmethodebeschrijving (LMB). Als de laspositie niet specifiek is aangegeven, is de lasser vrij om de beste houding te kiezen.

Lasposities volgens de EN-ISO 6947

- PA Hoeklas onder de hand, V-las onder de hand.

- PB Hoeklas uit de zij.

- PC V-las horizontaal uit de zij.

- PD Hoeklas boven het hoofd.

- PE V-las boven het hoofd.

- PF Hoeklas of V-las verticaal omhoog stapelen van de las.

- PG Hoeklas of V-las verticaal naar beneden lassen van de las.PH V-las in horizontaal liggende pijp rondom lassen (stapelen).

- PJ V-las in horizontaal liggende pijp rondom lassen (van boven naar beneden).

- PK V-las in horizontaal liggende pijp rondom lassen.

- H-L045 V-las in pijp onder 45° rondom lassen (stapelen).

- J-L045 V-las in pijp onder 45° rondom lassen (van boven naar beneden).

Backinggassen en onderlegstrips

Om de las aan de achterzijde te beschermen kunnen backinggassen of onderlegstrips gebruikt worden.

Het beschermen van de las is erg zinvol omdat hierdoor op vol vermogen gelast kan worden en er beduidend minder tijd nodig is voor de eerste las. Backinggas wordt toegepast op holle onderdelen die vanaf één kant te lassen zijn. Het gas verhinderd de verbinding die de lucht aangaat met de las. Het backinggas gaat uit van de inwerking van lucht op de achterzijde van de las, maar kan ook gebruikt worden als smeltbadondersteuning. Onderlegstrips zorgen ook voor smeltbadondersteuning, maar kunnen ook gebruikt worden om de las sneller te laten verlopen. De onderlegstrips kunnen staal, koper of keramiek zijn. De koperen en keramische onderlegstrips kunnen na het lassen eenvoudig verwijderd worden. De stalen strips gaan een lasverbinding aan met het plaatwerk en zijn niet meer te verwijderen.

Laskantvoorbewerking

Het plaatwerk dat gelast moet worden wordt vaak afgeschuind om de verbinding sterker te maken.

Vooral bij laskanten waarbij een hoge krachtoverbrenging of water- en luchtdichtheid belangrijk zijn is de keuze van de laskantvoorbewerking belangrijk. De laskantvoorbewerking kan op verschillende manieren gemaakt worden. Via een verspanende bewerking of via een snijbewerking. Het voordeel van de verspanende bewerking is dat deze geen enkele vervuiling (oxidatie) achterlaat. Het plasmasnijden van de laskant (d.m.v. bevelcut) laat wel vervuiling achter. Wij kunnen uw laskanten frezen en plasmasnijden en eventueel ook knabbelen

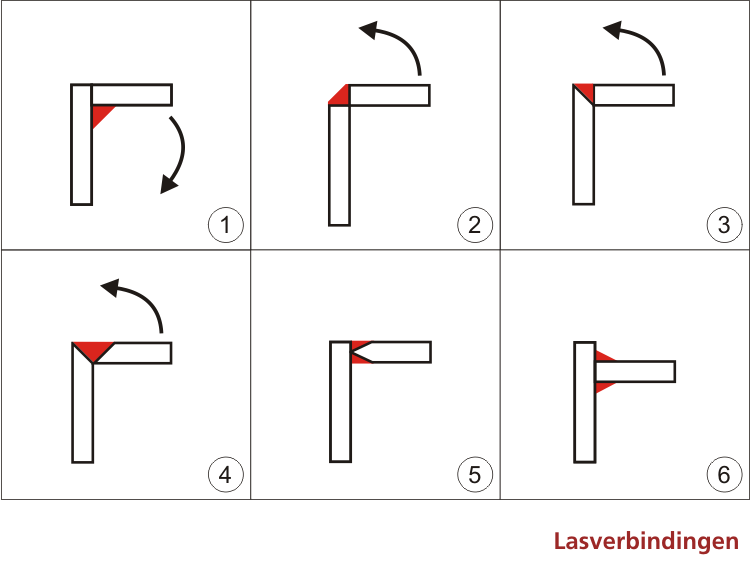

Lasverbinding

Een goede las zorgt er voor dat eventueel over te brengen krachten verlopen zoals de constructeur het bedacht heeft.

De keuze van de juiste lasnaad heeft invloed op de krachtdoorvloeiing. Er zijn legio voorbeelden waarbij de op te vangen krachten vele malen minder zijn dan de las aankan en daarmee is de las ondergeschikt aan het doel van de constructie. In andere gevallen is een eventuele sterktevermindering een belangrijke gegeven bij de keuze van de lasverbinding.

Een las bestaat uit een smeltbad met een zeer hoge temperatuur. Tijdens het afkoelen van de las zal het materiaal krimpen. Hier moet rekening mee gehouden worden bij de keuze van de lasverbinding. Daarnaast zal men ook een beroep moeten doen op de ervaring en het vakmanschap van de lasser.

Door de krimp ontstaan er spanningen in de materialen die gelast zijn. Afhankelijk van hoe de las uitgevoerd wordt, kunnen de spanningen zorgen voor vervorming na het lassen. Er zijn meerdere mogelijkheden dit op te vangen. Zo kun je aan 2 zijden lassen (zoals bij las nummer 5 en 6) of start je met een kleinere hoek van de 2 platen dan de bedoeling is na het lassen. Door de krimp wordt naderhand het materiaal in de juiste vorm "getrokken". Dit vergt ervaring en vakmanschap.

Lasverbinding 1 is een hoeklas en een van de meest gebruikte lasverbindingen maar ongeschikte verbinding. De krachtdoorvloeiing is niet goed in balans. De warmte-inbreng in de hoeklas resulteert in krimpvervorming aan 1 zijde. Om het uiteindelijke product met de juiste hoek te kunnen leveren is ervaring en vakmanschap van de lasser nodig.

Lasverbinding 2 is een buitenhoek. Bij een buitenhoek is het buitenste deel van de las het deel wat het meeste krimpt. Hierdoor zal een dergelijke las een behoorlijke krimp vertonen. Een tegenlas aan de binnenzijde zou dit deels kunnen voorkomen.

Lasverbinding 3 bestaat uit een halve V-naad. Hierbij wordt 1 één kant voorbewerkt. De las moet goed bereikbaar zijn met de lastoorts, om dat te bereiken moet de hoek groot genoeg zijn. Het voordeel is dat deze las t.o.v. lasverbinding 2 minder krimp zal vertonen.

Lasverbinding 4 is een V-naad waarbij beide te lassen delen voorbewerkt moeten worden. De bereikbaarheid van de grondlaag (de eerste laag die gelast moet worden) is beter dan bij een halve V-naad. De hoeveelheid neersmelt die nodig is om de las geheel te vullen is echter relatief groot. Daarmee zal ook de krimp een flinke rol spelen. Ervaring en vakmanschap zijn vereist om tot een goed eindresultaat te komen. De las is getekend als 2x 45° (ofwel een V-hoek van 90°). In de praktijk kan deze vaak ook wel als 2x 30° aangebracht worden. Bij 60° is beduidend minder neersmelt nodig dan bij 90° zonder (veel) in te boeten aan sterkte.

Verbinding 5 maakt gebruik van een K-naad en wordt meestal gekozen wanneer een extreme krachtdoorvloeiing is vereist. Nadeel kan zijn dat 1 van de 2 zijden minder goed bereikbaar is met de lastoorts.

Lasverbinding heeft een aantal grote voordelen. De krimp is aan beide zijden gelijk en kan, mits de las goed is aangebracht, goed opgevangen worden. Daarnaast de is de benodigde hoeveelheid neersmelt slechts 50% van de neersmelt die noodzakelijk is bij de lasverbindingen 2 en 3.

Lasverbinding 6 is een goedkope en kwalitatief hoogwaardige optie. De krachtoverbrenging is goed. De krimp is aan beide zijden gelijk en heft elkaar, mits goed gelast, op. Daarnaast behoeft deze las geen voorbereidingen, wat kostenbesparend werkt. Als een goede krachtoverbrenging of krachtwegvloeiing noodzakelijk is en de constructie de mogelijkheid biedt om aan beide zijden een hoeklas aan te brengen, heeft optie 6 de voorkeur boven alle andere opties.

Gecertificeerd lassen onder EN-ISO 3834-2

Tosec is een ISO 3834 gecertificeerd lasbedrijf. De EN-ISO 3834 bestaat uit verschillende niveaus. Tosec is ISO 3834-2 gecertificeerd, de zwaarste klasse. Meer informatie over de ISO 3834-2 certificering

Voordat er begonnen mag worden met lassen wordt er eerst een lasmethodebeschrijving opgesteld. Deze zogenaamde LMB omvat de methoden die gebruikt moeten worden voor het leggen van de las. Denk hierbij aan de laspositie, lasverbinding, lassymbolen etc. Producten die volgens ISO 3834-2 worden geproduceerd moeten voldoen aan de volgende eisen:

- Gecertificeerd personeel

- Gecertificeerd materiaal

- Navolgbaar materiaal

Gecertificeerd laspersoneel

Personeel, waaronder lascoördinators, werkvoorbereiders en lassers moeten gekwalificeerd zijn.

De lassers zijn volgens ISO 9606-1 gecertificeerd (voorheen EN 287). De werkvoorbereiders en lascoördinator stellen lasmethodebeschrijvingen op. Deze LMB’s voldoen aan de EN-ISO 15609-1 norm. De LMB moet goedgekeurd zijn door een keuringsinstantie. De goedgekeurde methode veranderd dan van status en wordt een lasmethode kwalificatie. Dan mag het product/project gelast worden

Gecertificeerd materiaal

Ook het materiaal dient gecertificeerd te zijn om aan de ISO 3834 te voldoen.

Om aan deze eis te voldoen wordt het materiaal bestelt met een EN 10204 3.1 of EN 10204 3.2 certificaat.

Navolgbaar materiaal

De certificering van het materiaal is niet voldoende.

Tijdens het productie- en fabricageproces zijn de materialen bewerkt. Aan het einde van het proces moet nog precies te zien zijn uit welk materiaal het product gemaakt is en wat de mechanische en chemische eigenschappen van het materiaal zijn. Wij hebben een Lloyds overstempelbevoegdheid en kunnen plaatwerk herwaarmerken.